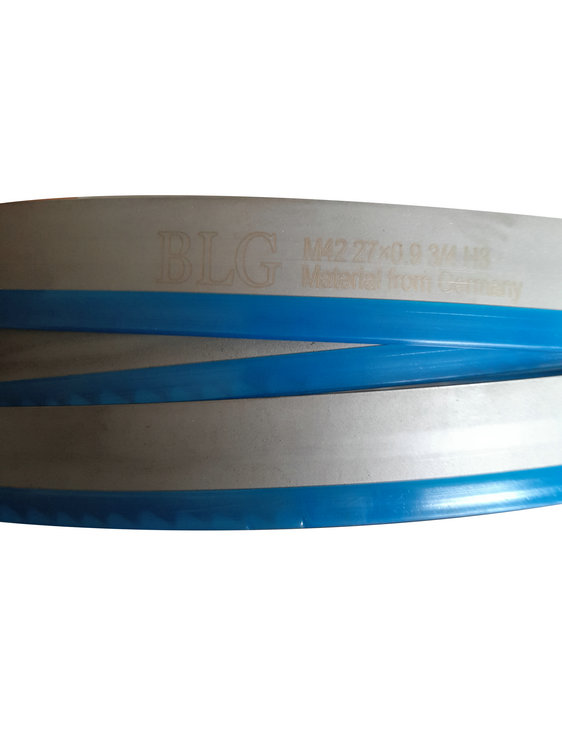

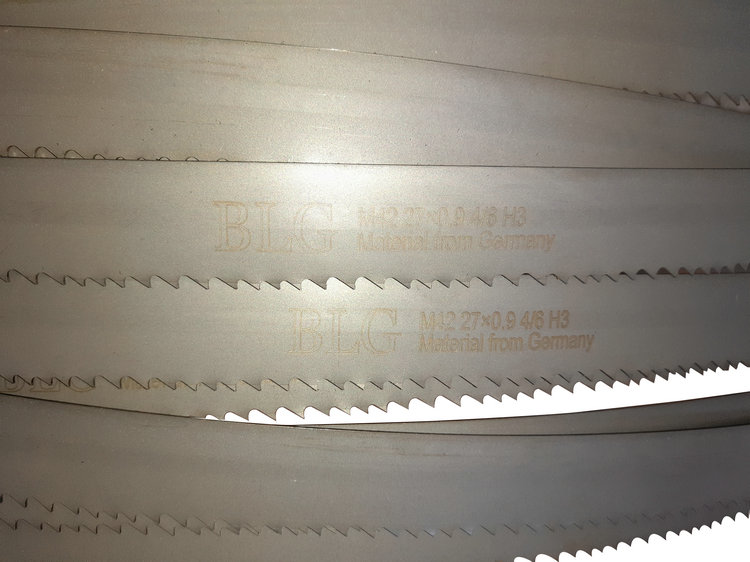

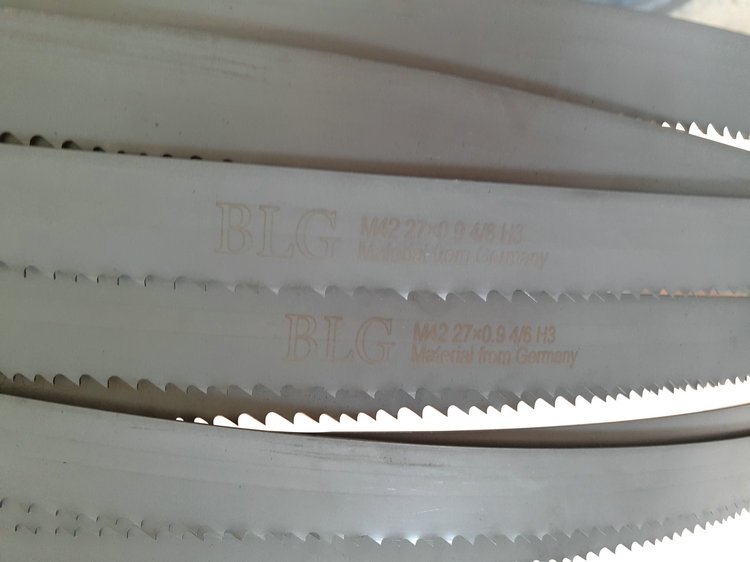

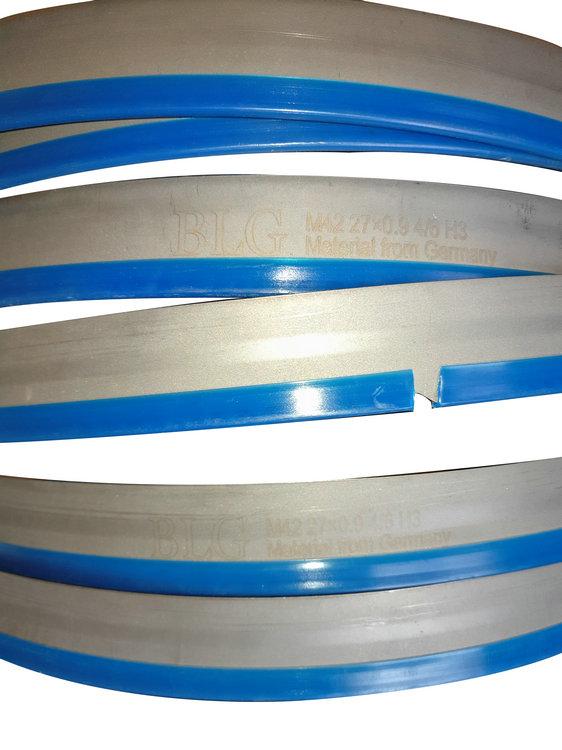

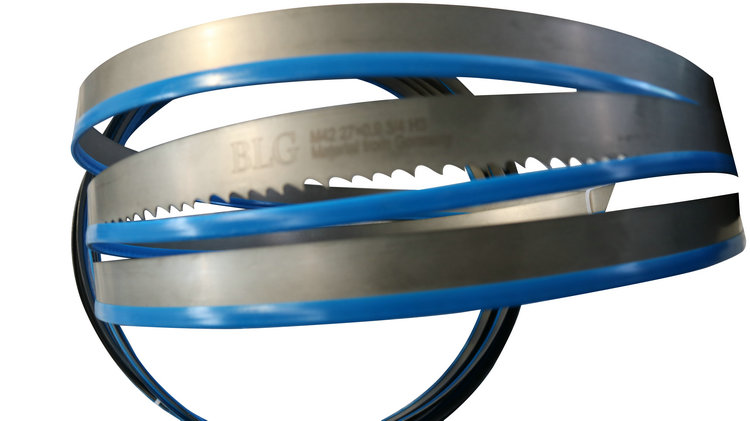

在切割工具中,雙金屬帶鋸條可以說是一種很厲害的切割神器了,但是由于操作人員使用不當(dāng),從而會(huì)出現(xiàn)表面微凹坑的現(xiàn)象?

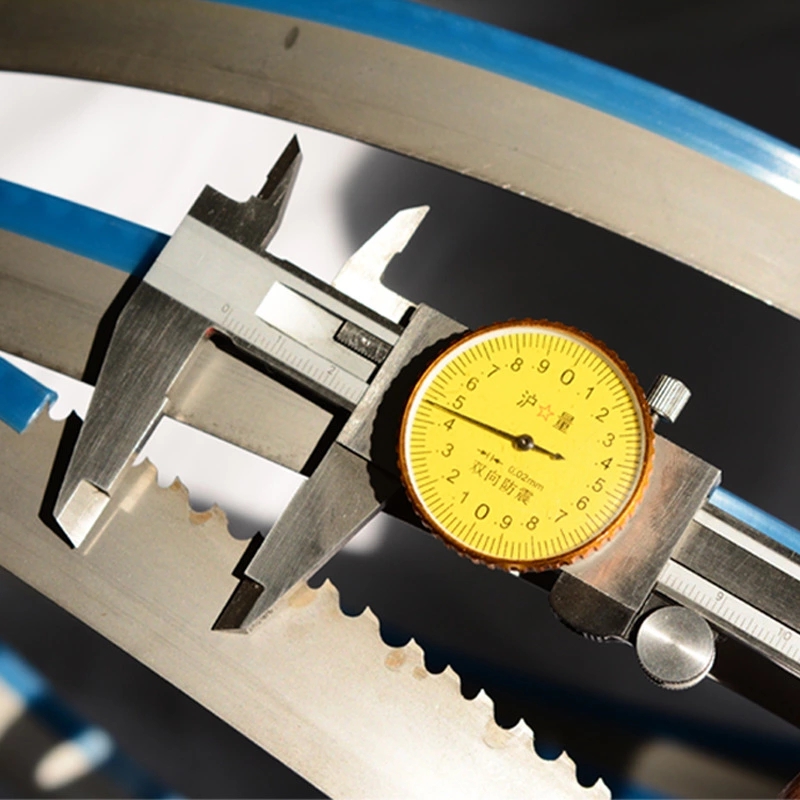

我們金鋒鋸業(yè)廠家雙金屬帶鋸條的基體疲勞斷口形貌觀察以及能譜分析結(jié)果表明,基體表面含有Mg,Si,Cu和S等元素的存在,Al2O3以及Fe2O3的復(fù)合氧化物夾雜組成的微凹坑,是表面裂紋形成的主要原因。

雙金屬帶鋸條表面的微凹坑產(chǎn)生,很有可能就是基體合金在煉鋼當(dāng)中使用的脫氧劑、保護(hù)渣或者是熱軋的過程中產(chǎn)生的氧化物等夾雜殘留于基體中,隨后冷軋時(shí),由于夾雜物與基體之間熱膨脹系數(shù)相差較大以及界面結(jié)合力不強(qiáng),導(dǎo)致變形不協(xié)調(diào),結(jié)果在鋼帶的表面產(chǎn)生了微凹坑缺陷。微凹坑可以看成是微裂紋,可以引起局部的應(yīng)力集中。起初,由于微裂紋的尺寸小,應(yīng)力強(qiáng)度的因子K低,所以微裂紋擴(kuò)展才會(huì)緩慢。

總而言之,造成金屬帶鋸條表面微凹坑現(xiàn)象的原因,小編已經(jīng)詳細(xì)的介紹了。

.jpg)