現在機械制造中,由于產品的快速更替,因此對零件的選用也有了變得更高要求,特別在航天、大型電站和艦船等行業的制造中,一些難加工材料如高溫合金、鈦合金、耐熱不銹鋼、復合材料等,已被廣為采用,其中應用面大且較為常用的高溫合金材料的加工更受到了更多關注。 高溫合金,通常分為三類,即鐵基高溫合金、鎳基的合金和鈷基的合金,從難加工程度來說,鎳基高溫合金的加工應該說更具有典型性和代表性。

合金鋸條中高溫合金難加工的主要原因簡單地說可歸納為以下方面:

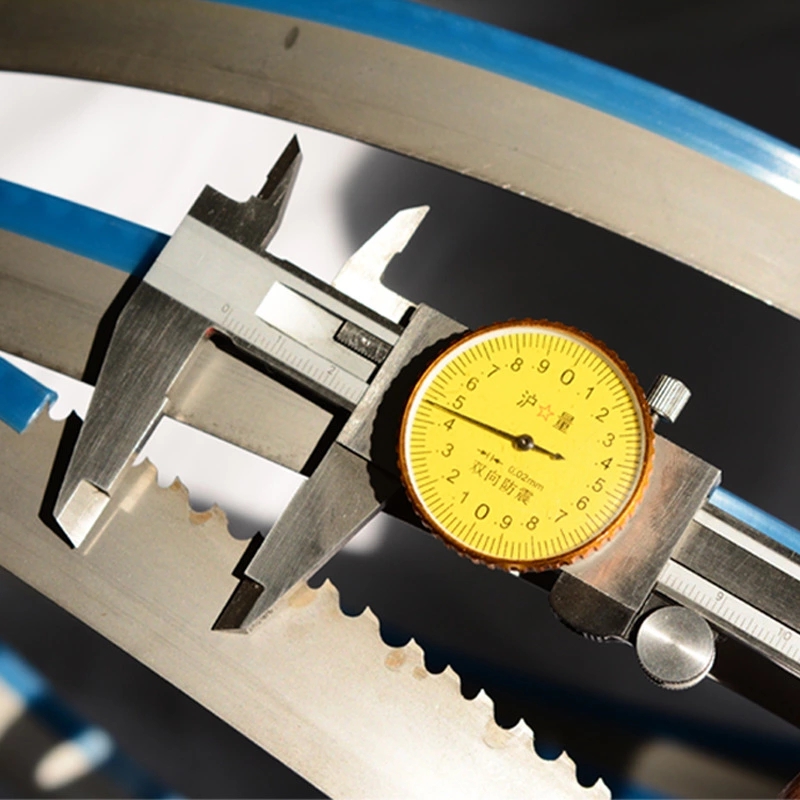

首先是材料高溫強度高,加工硬化傾向大,一般鎳基高溫合金的單位切削力比中碳合金鋼高50%;加工后工件表面層的加工硬化及殘留應力大,硬化程度可達200%~500%;

然后就是導熱性差,它的導熱系數約為45鋼的1/5~1/2,故切削溫度高;

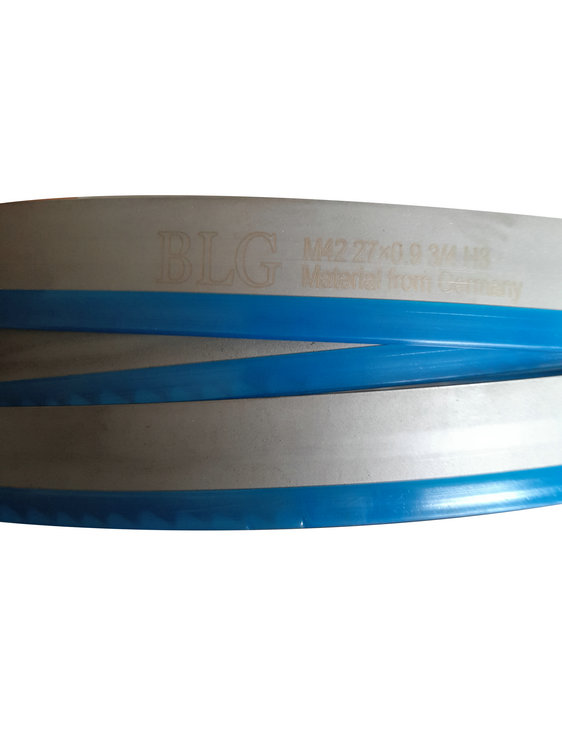

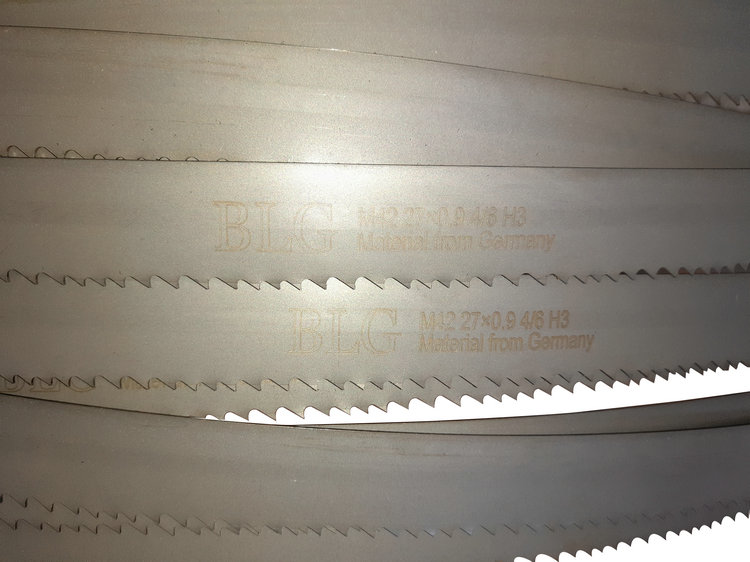

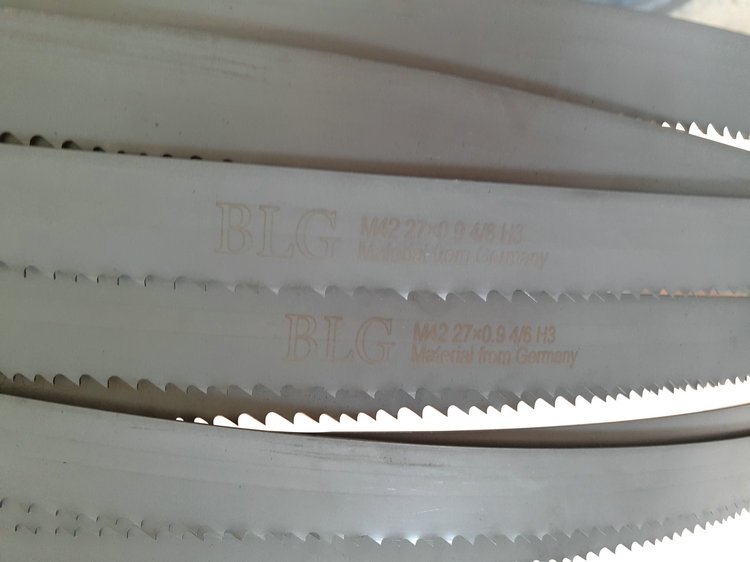

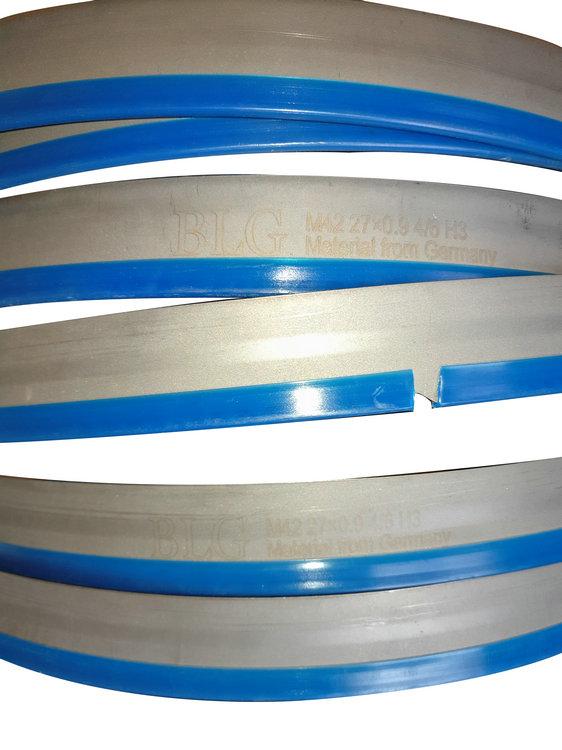

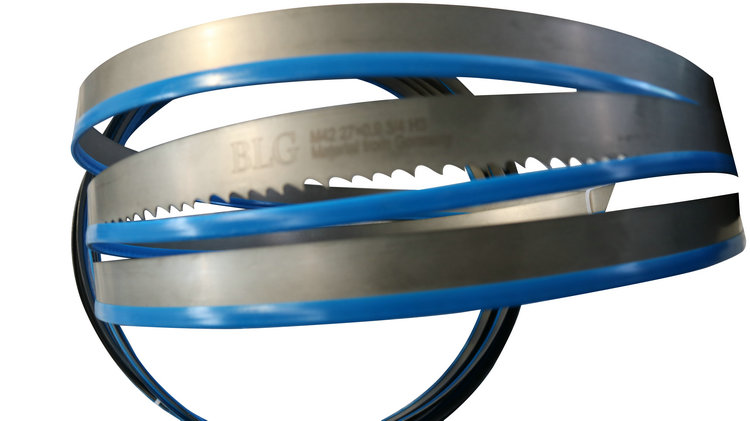

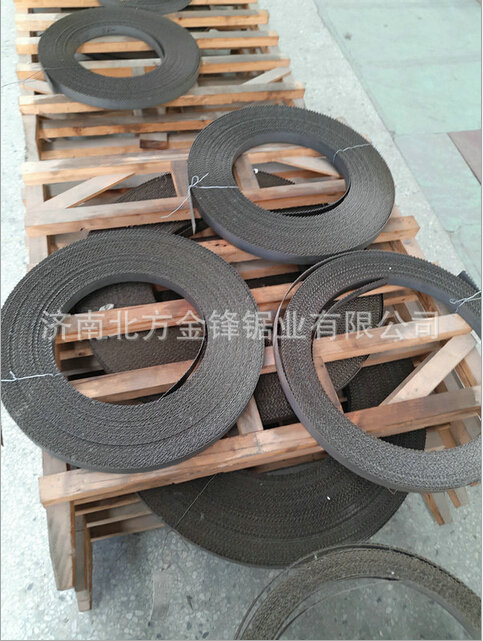

后是對刀具的粘結傾向大,在對高溫合金加工時極易產生積屑瘤,使切削不穩定,從而影響了加工表面質量;四是強化元素含量高。在合金中形成大量研磨性很強的金屬碳化物,金屬間化合物等硬質點,對刀具有強烈的擦傷作用。 高溫合金的下料,是機械制造中的首道工序,傳統的下料工藝工序,一般是在臥式帶鋸床上采用環式雙金屬帶鋸條將棒料或不同截面的零件毛坯切斷(普通合金工具鋼和高速鋼帶鋸條無法進行高溫合金下料加工)。

.jpg)